Cetakan injeksi adalah proses pembuatan yang banyak digunakan yang memungkinkan produksi massal suku cadang plastik kompleks dengan presisi dan efisiensi. Dari barang -barang rumah tangga sehari -hari hingga komponen otomotif dan perangkat medis,cetakan injeksimemainkan peran penting dalam menciptakan produk yang tahan lama dan hemat biaya. Tetapi bagaimana cara kerja proses ini, dan mengapa begitu populer di bidang manufaktur?

Cetakan injeksi adalah teknik manufaktur di mana bahan plastik cair disuntikkan ke rongga cetakan, di mana ia mendingin dan menguatkan untuk mengambil bentuk cetakan. Proses ini sangat efisien untuk menghasilkan sejumlah besar bagian yang identik dengan toleransi yang ketat dan detail yang rumit. Ini dapat digunakan untuk berbagai macam bahan plastik, menjadikannya serbaguna untuk banyak industri.

1. Penjepit

Langkah pertama dari proses pencetakan injeksi adalah penjepit. Cetakan, yang terdiri dari dua bagian (inti dan rongga), disatukan dengan aman oleh unit penjepit. Ini memastikan bahwa tidak ada bahan yang bocor selama proses injeksi. Unit penjepit juga membantu menjaga cetakan di tempat di bawah tekanan intens yang diterapkan selama tahap berikutnya.

2. Injeksi

Setelah cetakan tertutup, pelet plastik (biasanya dalam bentuk butiran) dimasukkan ke dalam hopper dan kemudian dipanaskan di laras mesin injeksi. Saat plastik memanas, ia meleleh ke keadaan cair. Sekrup atau plunger kemudian mendorong plastik cair melalui nosel dan ke rongga cetakan pada tekanan tinggi. Proses injeksi ini harus tepat untuk memastikan cetakan diisi secara merata, tanpa kekosongan atau cacat.

3. Pendinginan

Setelah rongga cetakan diisi dengan plastik cair, bahan mulai mendingin dan memadat. Waktu pendinginan tergantung pada jenis plastik yang digunakan dan ketebalan bagian. Saat plastik dingin, sedikit menyusut, itulah sebabnya cetakan biasanya dirancang dengan tunjangan penyusutan. Proses pendinginan memastikan bahwa bagian tersebut mengambil bentuk dan dimensi cetakan yang tepat.

4. Ejeksi

Setelah proses pendinginan selesai dan plastik telah dipadatkan sepenuhnya, cetakan dibuka, dan bagian dikeluarkan menggunakan pin atau pelat ejector. Sistem ejector dengan lembut mendorong bagian keluar dari rongga cetakan tanpa merusaknya. Setelah dikeluarkan, bagian ini dapat menjalani operasi sekunder seperti pemangkasan atau pemeriksaan kualitas tambahan.

5. Ulangi

Proses cetakan injeksi sangat siklus. Setelah bagian dikeluarkan, cetakan ditutup lagi, dan siklus berulang. Sifat berulang ini membuat cetakan injeksi ideal untuk produksi volume tinggi.

Berbagai macam bahan termoplastik dan termoseting dapat digunakan dalam cetakan injeksi. Pilihan material tergantung pada sifat yang diinginkan dari produk akhir, termasuk kekuatan, fleksibilitas, ketahanan panas, dan ketahanan kimia.

Beberapa bahan umum meliputi:

- Polypropylene (PP): Digunakan untuk pengemasan, suku cadang otomotif, dan barang -barang rumah tangga karena fleksibilitas dan daya tahannya.

- Acrylonitrile Butadiene styrene (ABS): Populer untuk membuat mainan, bagian otomotif, dan elektronik karena kekuatan dan ketahanan dampaknya.

- Polyethylene (PE): Sering digunakan untuk wadah, botol, dan kantong plastik karena biaya rendah dan ketahanan kimianya.

- Polystyrene (PS): Umumnya digunakan dalam pengemasan, peralatan makan sekali pakai, dan peralatan lab karena ringan dan mudah dibentuk.

- Nylon (PA): Dikenal karena kekuatannya yang tinggi dan ketahanan panas, membuatnya cocok untuk bagian otomotif dan industri.

Cetakan injeksi menawarkan beberapa keunggulan, menjadikannya salah satu metode manufaktur paling populer untuk komponen plastik.

1. Efisiensi tinggi

Setelah pengaturan awal selesai, proses cetakan injeksi dapat menghasilkan volume besar bagian dengan cepat dan konsisten. Efisiensi ini membuatnya ideal untuk produksi massal, di mana sejumlah besar bagian yang identik diperlukan.

2. Ketepatan dan konsistensi

Cetakan injeksi memungkinkan presisi tinggi dalam produksi bagian kompleks dengan detail yang rumit. Proses ini memastikan toleransi yang ketat, membuatnya cocok untuk industri yang membutuhkan presisi, seperti elektronik, perangkat medis, dan manufaktur otomotif.

3. Limbah rendah

Cetakan injeksi menghasilkan limbah minimal dibandingkan dengan proses manufaktur lainnya. Bahan berlebih dari proses pencetakan seringkali dapat didaur ulang dan digunakan kembali, menjadikannya pilihan yang ramah lingkungan.

4. Keserbagunaan dalam desain

Cetakan injeksi dapat mengakomodasi geometri yang kompleks, memungkinkan produsen untuk membuat bagian rumit yang akan menantang atau tidak mungkin dicapai dengan teknik manufaktur lainnya. Selain itu, proses ini mendukung penggunaan beberapa bahan atau warna, menawarkan fleksibilitas dalam desain produk.

5. Biaya Tenaga Kerja Rendah

Karena proses pencetakan injeksi sangat otomatis, ia membutuhkan lebih sedikit tenaga kerja manual. Ini membantu mengurangi biaya produksi secara keseluruhan, menjadikannya metode yang hemat biaya untuk manufaktur skala besar.

Sementara cetakan injeksi menawarkan banyak manfaat, ada beberapa tantangan untuk dipertimbangkan:

1. Biaya awal yang tinggi

Biaya merancang dan memproduksi cetakan injeksi bisa mahal, terutama untuk bagian yang kompleks. Ini membuat cetakan injeksi lebih hemat biaya untuk produksi volume tinggi, di mana investasi di muka dapat tersebar di sejumlah besar suku cadang.

2. Keterbatasan Desain

Meskipun cetakan injeksi serbaguna, desain bagian tertentu mungkin sulit diproduksi karena keterbatasan proses pencetakan. Misalnya, bentuk yang sangat tipis atau kompleks mungkin memerlukan teknik yang lebih canggih atau beberapa tahap cetakan.

3. Keterbatasan material

Sementara berbagai bahan dapat digunakan dalam cetakan injeksi, plastik atau komposit termoseting tertentu mungkin tidak cocok untuk proses tersebut. Selain itu, setiap bahan memiliki laju penyusutan spesifiknya sendiri, yang perlu dipertimbangkan dalam desain cetakan.

Cetakan injeksi digunakan di berbagai industri untuk menghasilkan beragam produk, termasuk:

- Komponen otomotif: Dasbor, bumper, dan panel trim interior.

- Perangkat Medis: Suntik, Botol, dan Instrumen Bedah.

- Barang konsumen: mainan, wadah plastik, dan peralatan dapur.

- Elektronik: Rumah untuk Ponsel, Komputer, dan Perangkat Elektronik lainnya.

- Kemasan: Botol, topi, dan wadah makanan.

Proses cetakan injeksi adalah metode manufaktur yang andal dan efisien untuk memproduksi bagian plastik berkualitas tinggi dalam volume besar. Kemampuannya untuk menghasilkan komponen yang kompleks, tepat, dan tahan lama menjadikannya alat yang tak ternilai di seluruh industri seperti otomotif, elektronik, medis, dan barang -barang konsumen. Sementara biaya awal produksi cetakan bisa tinggi, manfaat jangka panjang dari limbah rendah, efisiensi tinggi, dan keserbagunaan desain membuat cetakan injeksi menjadi investasi yang bermanfaat untuk manufaktur skala besar.

Apakah Anda seorang produsen yang ingin merampingkan produksi atau perancang yang ingin membuat bagian plastik terperinci, cetakan injeksi menawarkan solusi yang serba guna dan hemat biaya untuk memenuhi kebutuhan Anda.

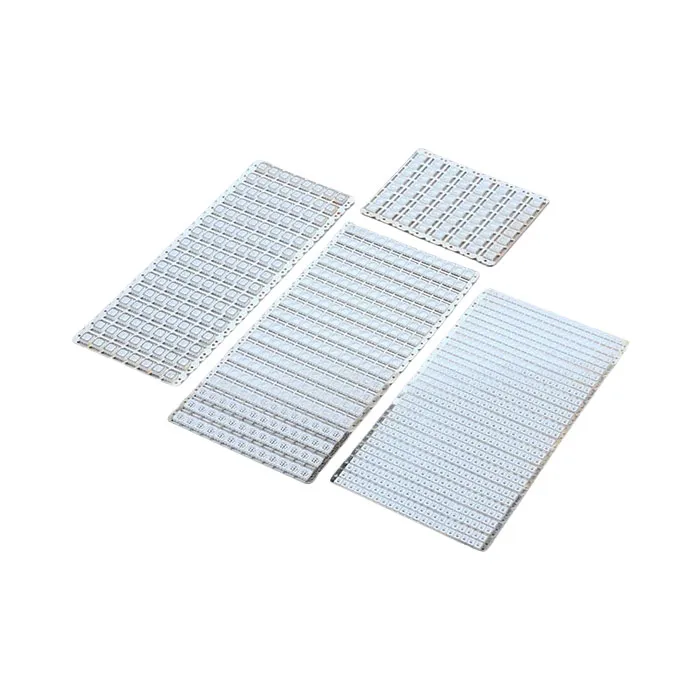

Dongguan Xuan Pin Mold Technology Co., Ltd., didirikan pada 2013, adalah produsen cetakan presisi dengan lebih dari 10 tahun sejarah. Kami berspesialisasi dalam cetakan bingkai timah LED, cetakan kemasan IC atau cetakan bingkai timah, cetakan optik, cetakan konektor, dan komponen cetakan presisi tinggi. Kami bangga dengan cetakan multi-rongga kami yang terkemuka, dapat hingga 5760 rongga saat ini. Pelajari lebih lanjut tentang apa yang kami tawarkan dengan mengunjungi situs web kami di https://www.xpmold.com. Untuk pertanyaan atau dukungan, hubungi kami di lily@xpmold.com.